报喜鸟 老裁缝vs流水线,定制西装从拼人力到拼科技( 三 )

文章图片

报喜鸟数字化系统流程 , 受访者供图

从客户需求录入订单系统开始 , 需求数据就被发至ERP和PLM系统中自动排产 。 仓库由按“批次”备货 , 细化到了每一件 。 生产管理也从依赖经验 , 变成了精确的算法主导 。

由销售下单 , 到订单所需的所有信息流转至工厂 , 原本需要最少3-4天的过程 , 在多个系统的配合下缩短到了一分钟 。

更重要的是 , 系统将每个订单的生产要求拆分到单个工序 , 相应的工艺图、效果图、工艺规范和作业规范视频都能够自动匹配 。

数字化建设至此 , 才有了改造产线的可能性 。

数字串起来的产线

生产所需的数据备齐后 , 个性化定制的唯一难题就是让数据与货品共同在流水线上流转 。

尽管小推车运货仍是服装厂中的主流 , 但在报喜鸟智能工厂建设的2014年 , 将信息储存在衣架中 , 与衣料共同运输、智能分配至相应工位的吊挂系统已并不新鲜 , 瑞典、日本等均有方案可选 。

然而 , 面对西服这一生产工艺最复杂的品类 , 当时的吊挂还无能为力 。 多达385道的工序流程 , 五件以上的主要部件的处理与合并 , 既考验软件的算法逻辑 , 也对产线布置提出了高要求 。

与智能CAD一样 , 报喜鸟再次选择了开放性更高的国内供应商“衣拿” , 共同研发基于个性化定制的服装吊挂系统 。 “国外厂商只想提供标品 , 是我们去配合它的逻辑 。 ”吴志泽说 , “但定制西服的复杂度和我们此前一系列自研系统 , 都要求吊挂必须配合报喜鸟的逻辑 。 ”

为了吊挂与产线的磨合 , 报喜鸟专门安排了一批实验组 , 给出高于平均水平的固定工资 , 不计成本、不求产量地优化流程 , 寻找产线、工位与吊挂排布的最优解 。

最初的成果是一条串联逻辑的产线 , 从衣身、衣袖到衣领 , 各工位依次按订单完成各自任务 , 通过吊挂系统运输完成所有工序 。

至二期建设时 , 智能产线已能做到不同部件并行生产 , 大幅提升了生产效率 。

通过生产环节的数字化 , 工厂的“智能”已不只在产线 。 系统对订单的预测让报喜鸟能够更准确的判断原料用量 , 减少原料库存成本 。 向下游对接至物流系统 , 也让定制化订单能够更快到达消费者手中 。

未来 , AI和大数据也会被更多应用在报喜鸟的产线上 , 利用数据模型 , 综合产能、订单、产品、产线等因数 , 通过智能计划排程运算 , 提升生产效率 。

更快、更高性价比的定制背后 , 是工业化大规模生产与个性化需求 , 通过数字化的方式同时被实现 。

输出“定制产能”

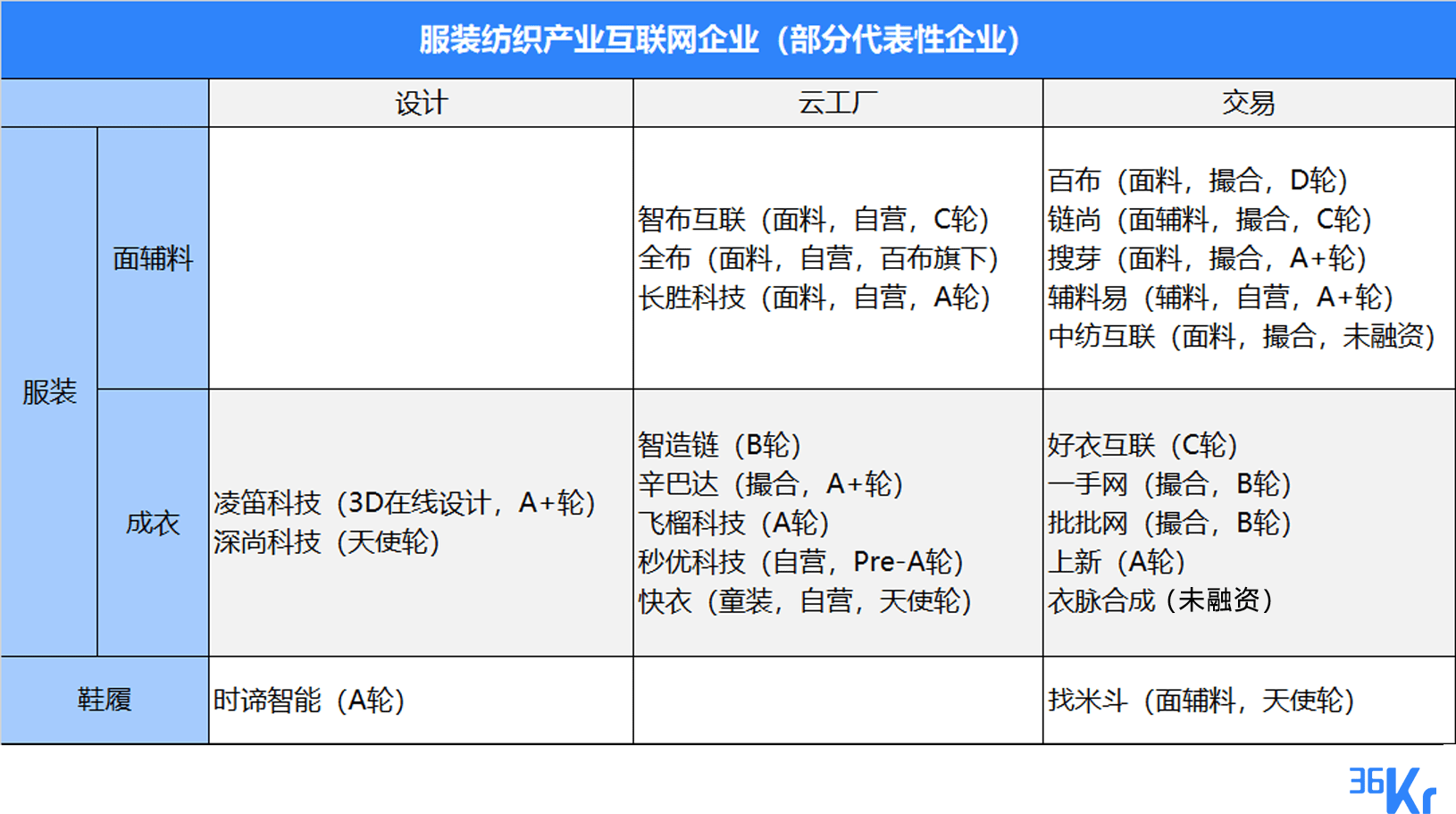

在柔性制造、C2M等服装行业的大趋势下 , 36kr曾报道过许多垂直于服装类目的互联网企业 。 它们从某一环节切入 , 希望以单点的效率提升撬动整个生产链条 。

文章图片

36氪根据公开资料整理制作

在全行业改造进度尚早的情况下 , 拥有制版(设计)、制造和交易完整流程的报喜鸟对自身的改造 , 首先验证了服装业数字化的可行性与效果 。

先将最依赖人的制版(设计)环节标准化 , 后改造制造与交易的实现路径 , 也为行业留下了可被参照的经验 。

“满足个性定制的智能制造 , 确立了我们在这个行业的位置 。 ”吴志泽说 , “西服是要求最高、工艺最复杂的品类 , 衣中之王 。 ”

对报喜鸟来说 , 数字化升级不只是一项投入 , 还进化出了盈利能力 。

智能工厂的定制产能 , 已远远超过了报喜鸟的业务需要 。 2017年 , 报喜鸟专门设立智能制造品牌“云翼智能” , 向整个行业开放产能 。 接入平台后 , 商家可将西服生产完全交由智能工厂 , 自身仅负责客户量体和交易 。 对接入者来说 , 不仅获得了产能和大厂供应商的面料资源 , 生产成本也大幅降低 。

以上关于本文的内容,仅作参考!温馨提示:如遇专业性较强的问题(如:疾病、健康、理财等),还请咨询专业人士给予相关指导!

「辽宁龙网」www.liaoninglong.com小编还为您精选了以下内容,希望对您有所帮助:- 老公 蒋勤勤在陈建斌身边真敢穿,红色长裙清凉又高级,老公搂腰真甜蜜

- 老爹鞋OUT了!今年布洛克鞋火了,配大衣风衣,妥妥的显瘦显高

- 血色 徐帆年轻时是大美女,现在老了只能靠修图了!

- 显得 当年被骂恶毒的容嬷嬷,如今84岁就是一个慈祥老人

- 计划 刘若英弓腰驼背,48岁就老了?穿长T恤也遮不住臃肿腰身

- 明度 女人不管年纪多大,买羽绒服远离这3种廉价色!掉档次土气还显老

- 韦唯的混血长相不显老,穿挂脖印花贵气优雅,高挑身形不像58岁

- 设计 涵品教育室内设计赏:被老外这52张“手绘”惊呆了!

- 西班牙王后头发白了不少,穿格纹大衣气质依旧高级,从容老去真美

- 黑色 叠穿黑色打底衫和运动休闲裤,宽松且有型,拼色老爹鞋进一步提升飒爽与时尚感